« Art Sciences 2024/2025 E3 » : différence entre les versions

(→Projet) |

(→Projet) |

||

| Ligne 47 : | Ligne 47 : | ||

Enfin, certaines pièces ont été achetées directement, telles que les goupilles, l’arbre fuselé, les vis à bois et la courroie. Ces éléments ont permis de compléter les pièces fabriquées sur mesure et d’assurer le bon fonctionnement du mécanisme. | Enfin, certaines pièces ont été achetées directement, telles que les goupilles, l’arbre fuselé, les vis à bois et la courroie. Ces éléments ont permis de compléter les pièces fabriquées sur mesure et d’assurer le bon fonctionnement du mécanisme. | ||

=== Etapes de réalisation === | |||

'''Jour 1''' | |||

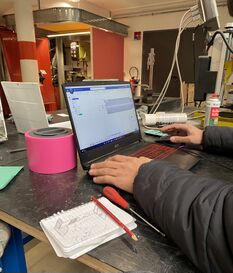

Le premier jour, nous avons commencé par échanger afin de déterminer les étapes de réalisation du projet. Suite à nos discussions, le matériel disponible ainsi qu’une première visualisation 3D du mécanisme, nous avons conçu de nombreux croquis et prises de mesures. Nous avons ensuite démonté le micro onde afin d’en extirper sa coque, sa carcasse. Grâce à cette étape, nous avons pu observer et constater la place disponible afin d’introduire l’entièreté du mécanisme et son moteur. La seconde partie de la journée a été consacrée aux plans 3D ainsi qu’à la réalisation des pièces sur logiciel afin de pouvoir les imprimer par la suite en PLA et résine via les imprimantes 3D. | |||

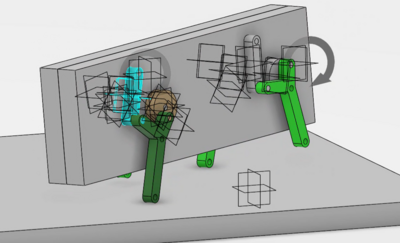

[[Fichier:Réalisation des pièces 3D.jpg|vignette|273x273px|Conception des pièces pour impression]] | |||

'''Jour 2''' | |||

Le second jour s’est déroulé sur les 2 sites: | |||

-Esa Tourcoing | |||

-Polytechnique Lille | |||

Le but était de répartir les tâches à accomplir afin de posséder l’entièreté de la structure et du mécanisme imprimé. | |||

Sur le site de l’ESA de Tourcoing, l’objectif était de meuler l’intérieur du micro onde afin d’optimiser l’espace ainsi que créer des pièces en contreplaqué en menuiserie afin d’accueil le mécanisme. | |||

Sur le site de Polytechnique, le but était d’imprimer l’entièreté des pièces et valider le bon fonctionnement du mécanisme modélisé la vieille sur le logiciel. | |||

'''Jour 3''' | |||

Le troisième jour a permit de réunir durant la matinée les pièces réalisées durant le jour 2. | |||

Nous avons opérer le post-traitement des pièces en PLA afin de les assembler, observer les erreurs, évaluer les distances sur les pièces de contre plaqué. Après plusieurs modifications de certains éléments nous avons pu installer le mécanisme qui sera prochainement alimenter par un moteur 12v. | |||

[[Fichier:Micro Onde.jpg|vignette|219x219px|Ossature Micro-Onde]] | |||

Pour conclure, cette expérience a permis une nouvelle compréhension de la mécanisation d’objet afin de les insuffler dans le domaine de l’art contemporain. De plus, cet échange aura révélé l’importance des collaborations inter disciplines afin d’étendre les possibilités de créations artistiques. | |||

[[Fichier:Assemblage.jpg|vignette|223x223px|Assemblage des parties en PLA sur la base en bois]] | |||

Version du 23 janvier 2025 à 21:10

Projet

Rexline est un robot original dont le corps est constitué en partie d'un micro-ondes et d'une structure inhabituelle pour ce type d'appareil, puisqu'il est équipé de quatre pattes. L'objectif du projet est de transformer ce micro-ondes en un robot capable de se déplacer. Pour cela, tous les composants internes non essentiels seront retirés, afin de libérer de l'espace pour intégrer des éléments mécaniques tels que des moteurs, des arbres, des pignons et des bielles. Cette pièce aborde les rapports entre machines, humains et animaux. L’intention est de détourner les comportements, manipuler les interactions, jouer et mélanger les rôles entre ces espèces. Avec naïveté, l’objectif est de démontrer une possible cohabitation affective entre ces êtres vivants et non vivants.

Partie Technique

Mécanisme global

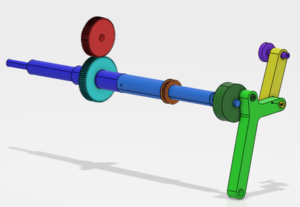

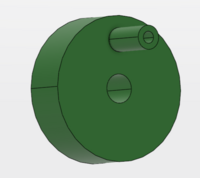

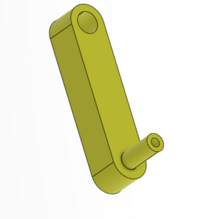

Cette réalisation est une sculpture animée : un micro-onde installé sur quatre pattes mécanisées en bois, alimentées par un moteur de lève vitres de voiture. Le mécanisme des pattes et de leurs mouvements repose sur un axe excentrique, qui entraîne la rotation d'un premier pivot d'une bielle en forme de "Y". Cette bielle est également connectée, via un pivot, à une autre bielle en forme de "I". Ce système permet de reproduire le mouvement d'un pas de type "chien". Les pattes opposées sont décalées de 180° l'une par rapport à l'autre, grâce à leur liaison avec le même arbre relié au système excentrique.

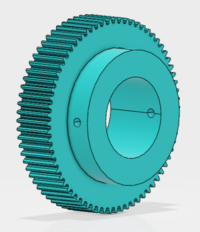

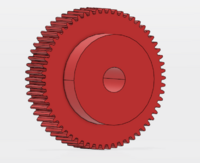

Cet arbre est mis en rotation par un engrenage qui le connecte à un arbre fuselé, lui-même relié à l'axe rotatif du moteur. La synchronisation entre les pattes avant et arrière est assurée par des poulies fixées aux arbres, reliées par une courroie qui transmet la puissance.

Ensemble des pièces et leurs connexions

L'assemblage des pièces, principalement fabriquées en PLA par impression 3D ou en résine, a représenté une étape particulièrement chronophage dans notre projet. Les deux arbres s'emboîtent l'un dans l'autre et sont maintenus ensemble par deux goupilles, qui servent également à fixer le pignon sur l'arbre. Cet arbre mesure au total 480 mm de longueur et est relié au châssis, réalisé en contreplaqué, à l'aide de roulements à billes.

Les plaques de contreplaqué ont été découpées pour épouser la structure métallique du micro-ondes et permettre l'intégration des différents éléments aux emplacements précis, tels que les roulements à billes, la plaque supérieure, le moteur, et surtout l'espace dédié au mécanisme avec des zones de fixation. Ces plaques ont été percées à l'aide d'une perceuse à colonne et découpées avec une scie à bois. Les roulements à billes ont été choisis pour s'ajuster parfaitement aux arbres, puis fixés par collage dans les plaques de contreplaqué.

À l'extrémité de l'arbre, un pivot excentrique est fixé par serrage et collage. Ce pivot est à l'origine du mouvement des pattes du micro-ondes. La bielle en forme de "Y" se connecte à ce pivot par une liaison pivot, maintenue en place grâce à une rondelle et une vis M5. La seconde branche de la bielle en "Y" est connectée, également par une liaison pivot, à une bielle en "I". Cette dernière est fixée au contreplaqué via une pièce de fixation. Ce mécanisme se répète pour chacune des quatre pattes.

Le moteur est fixé sur la plaque supérieure, et un arbre fileté lui est relié. Ce dernier reçoit le pignon du moteur, qui est fixé par serrage. La transmission entre les deux arbres (avant et arrière) pour les pattes avant et arrière est assurée par deux poulies fixées sur chaque arbre et une courroie de pas métrique de 2,5 mm et de largeur 6 mm.

Fabrication des pièces

La fabrication et les modifications ont été très variées pour ce projet. La majorité des pièces ont été réalisées en PLA à l’aide d’imprimantes 3D, incluant de longues impressions comme les arbres, qui ont nécessité 1 jour et 3 heures. Les pièces demandant une grande précision, telles que les poulies, ont été imprimées en résine afin de garantir une précision optimale entre les pas et d'éviter que la courroie ne saute.

Les bases du robot, comme mentionné précédemment, ont toutes été fabriquées en contreplaqué d'une épaisseur de 2,5 cm. La bielle en forme de "Y" a également été réalisée en contreplaqué, par souci de simplicité et par manque de temps.

La plupart des pièces ont nécessité des modifications, notamment au niveau de leurs alésages, qui présentaient des défauts dus aux impressions. Des étapes de ponçage et de limage étaient donc indispensables pour les ajuster correctement.

Un aspect important du projet a également été de conserver l’aspect visuel d’un micro-ondes. Pour cela, les plaques de tôle, représentant l'enveloppe extérieure du micro-ondes, ont été pliées et percées pour permettre le passage des arbres de chaque côté, tout en préservant une esthétique fidèle à l'appareil d'origine.

Enfin, certaines pièces ont été achetées directement, telles que les goupilles, l’arbre fuselé, les vis à bois et la courroie. Ces éléments ont permis de compléter les pièces fabriquées sur mesure et d’assurer le bon fonctionnement du mécanisme.

Etapes de réalisation

Jour 1

Le premier jour, nous avons commencé par échanger afin de déterminer les étapes de réalisation du projet. Suite à nos discussions, le matériel disponible ainsi qu’une première visualisation 3D du mécanisme, nous avons conçu de nombreux croquis et prises de mesures. Nous avons ensuite démonté le micro onde afin d’en extirper sa coque, sa carcasse. Grâce à cette étape, nous avons pu observer et constater la place disponible afin d’introduire l’entièreté du mécanisme et son moteur. La seconde partie de la journée a été consacrée aux plans 3D ainsi qu’à la réalisation des pièces sur logiciel afin de pouvoir les imprimer par la suite en PLA et résine via les imprimantes 3D.

Jour 2

Le second jour s’est déroulé sur les 2 sites:

-Esa Tourcoing

-Polytechnique Lille

Le but était de répartir les tâches à accomplir afin de posséder l’entièreté de la structure et du mécanisme imprimé.

Sur le site de l’ESA de Tourcoing, l’objectif était de meuler l’intérieur du micro onde afin d’optimiser l’espace ainsi que créer des pièces en contreplaqué en menuiserie afin d’accueil le mécanisme.

Sur le site de Polytechnique, le but était d’imprimer l’entièreté des pièces et valider le bon fonctionnement du mécanisme modélisé la vieille sur le logiciel.

Jour 3

Le troisième jour a permit de réunir durant la matinée les pièces réalisées durant le jour 2.

Nous avons opérer le post-traitement des pièces en PLA afin de les assembler, observer les erreurs, évaluer les distances sur les pièces de contre plaqué. Après plusieurs modifications de certains éléments nous avons pu installer le mécanisme qui sera prochainement alimenter par un moteur 12v.

Pour conclure, cette expérience a permis une nouvelle compréhension de la mécanisation d’objet afin de les insuffler dans le domaine de l’art contemporain. De plus, cet échange aura révélé l’importance des collaborations inter disciplines afin d’étendre les possibilités de créations artistiques.